optek-Danulat社製 インライン式 プロセス分析計

プロセス用インライン吸光度・濁度計測システムは、プラントの配管、発酵槽、リアクタ、タンクおよび容器の各部位に設置され、正確でリアルタイムな分析が可能です。

物性測定

表面解析

バイオ&ライフサイエンス

光学クライオスタット/低温物性

リソグラフィー/単結晶製造

ヘリウムリカバリー

産業分野

スイス TrueDyne Sensors社はMEMSセンサを使用した非常に小型の各種センサ開発に取り組んでいます。

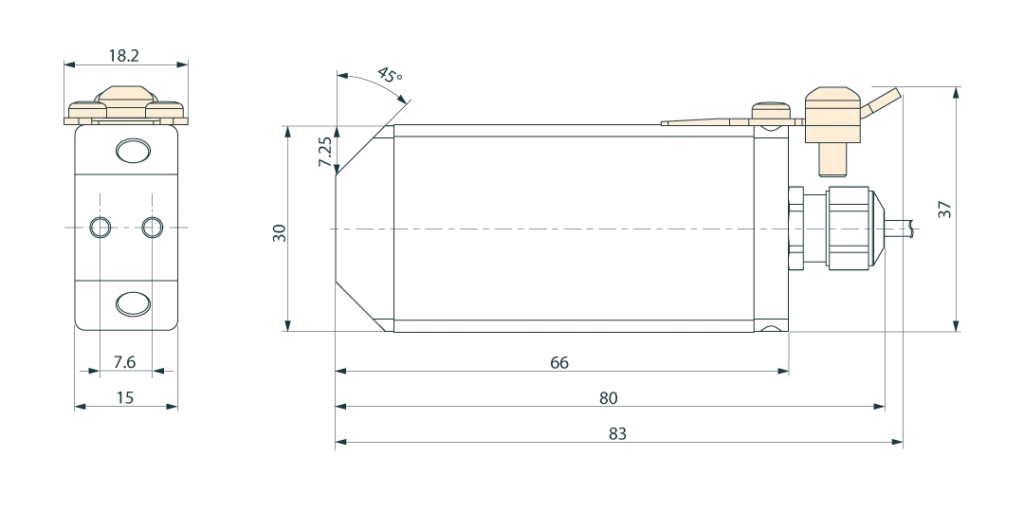

DLO-M2は検出器にMEMSを使用することにより、センサのサイズはわずか30×80×15mmとなり、狭い場所にも設置できるようになりました。高精度の測定結果が即座に得られるので、プロセス中の連続測定も可能です。液体の密度は温度によって変化します。この影響を補正するために、内蔵された白金抵抗が液体の温度を測定します。

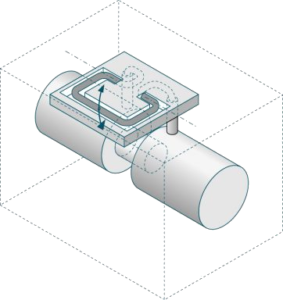

| DLO-M2センサはMEMSシステム内の液体の密度を測定します。 MEMSシステムの中で、液体はオメガ型のマイクロチャンネル、いわゆるオメガチップに導かれます。 この髪の毛ほどの太さの小さなシリコンチューブを振動させながら測定します。 サンプルの密度は、この振動の固有振動数から導き出すことができます:媒体が密であればあるほど、振動は小さくなります。 密度センサは、Modbus RTU伝送モードのデータラインを介して、測定データを読み取り装置に送信します。 |

|

DLO-M2は非常に小型・軽量(約200g)なセンサです。 場所を選ばず容易に設置することが可能です。 サンプルの入口・出口は前部の45度の傾斜部に設置されたM5ネジ穴となります。 |

| ※図はDLO-M2_ex。DLO-M2は図中のオレンジ色部(アース用プレート)を撤去した形状となります。 |

|

|

DLO-M2は測定点における液体の密度とともに、温度の測定に対応します。 【測定対応液体】 – 塩分(NaCl)濃度 *オプションが必要となります ※添加剤などを加える場合は個別に検討させていただきますのでご相談ください |

|

DLO-M2密度センサは流体の密度を測定するために設計されました。 密度センサに液体が流れると、バイパスの配置によりマイクロチャネル中に圧力勾配が生じながら、液体がオメガチップに到達します。 結果として600~1,000 kg/㎥(その他のオプションは製品仕様を参照)の範囲の密度測定を流量0~10 L/hにて実現することが可能です。 |

|

振動マイクロシステムであるオメガチップは、計測システムの心臓部であり、システム全体における測定信号生成の役割を果たしています。 このマイクロシステムの重要な構成要素は、真空中で静電振動されるシリコンチューブ(マイクロチャネル)です。 温度の影響を補正するために白金抵抗が内蔵されており、局所的なリアルタイムの温度検出が可能です。 オメガチップは、基本的に結晶シリコンとガラスで構成されています。 |

測定原理(オメガチップ) |

|

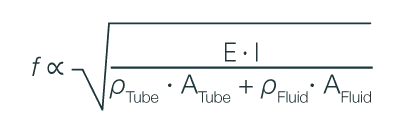

内蔵されたマイクロチャンネルは共振振動に設定され、密度測定に使用されます。 マイクロチャンネルの固有振動数は、質量に依存し、マイクロチャンネル内の流体の密度に依存します。流体の密度が高ければ高いほど、固有振動数は低くなります。つまり、固有振動数は流体の密度の関数となります。 |

f=固有振動数、E・I=管剛性、ρTube=管密度、ATube=管断面、ρFluid=流体密度、AFluid=流体断面。 |

| ●密度計 | |

|

|

|

|

|

|

| ●粘度計 | |

|

|

|

|

| ●流量計 | |

|

|

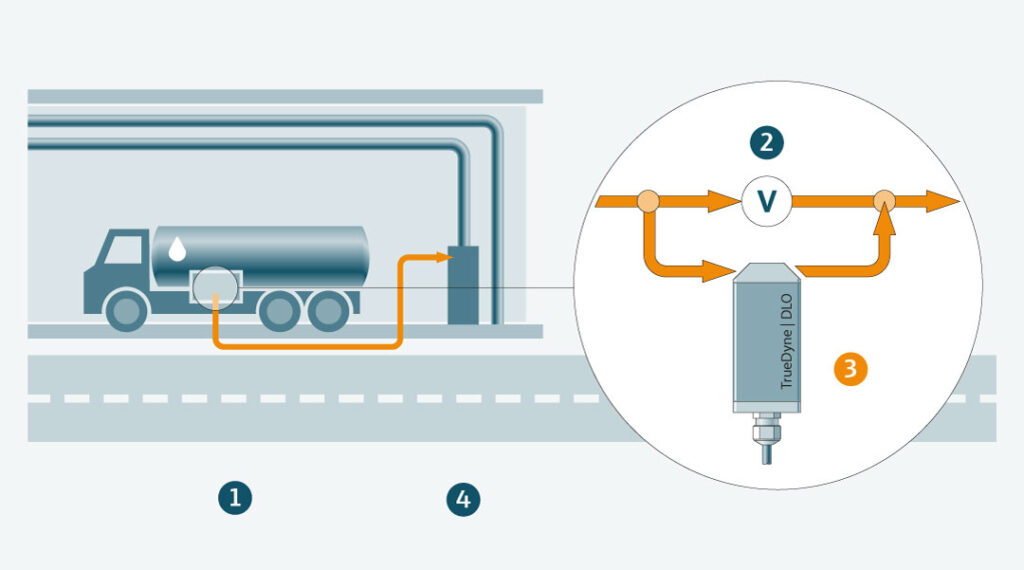

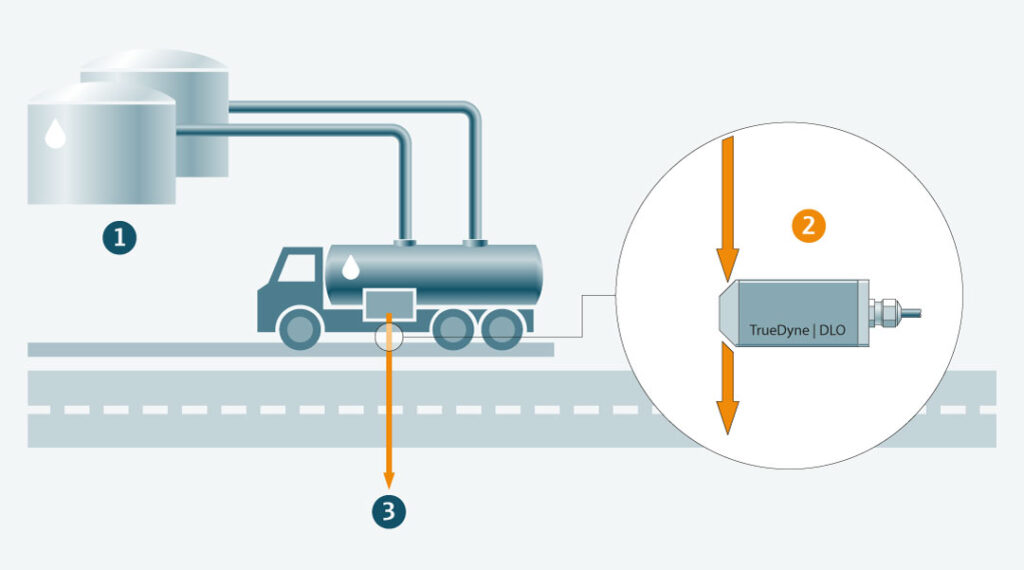

例えば、トラックからタンカーに燃料を移送する場合、標準的には移送された燃料の体積が記録されます。しかし、燃料の密度は圧力や温度によって変化するため、質量について正確な記述をすることはできません。 DLO-M2センサを使用すれば、プロセス中に密度に関する必要なデータを収集し、質量(V-ρ=m)を計算することが可能となります。 |

|

| 1. トラックからタンカーへ燃料を圧送する。 2. リットル単位で標準化された容積測定。 3. バイパスラインに設置された密度センサDLO-M2は直接密度を測定します。コンパクトな設計により、プロセスへの後付けも容易に可能です。 4. 密度は体積測定と合わせて、燃料の質量をキログラム単位で算出し、お客様に報告できます。 |

|

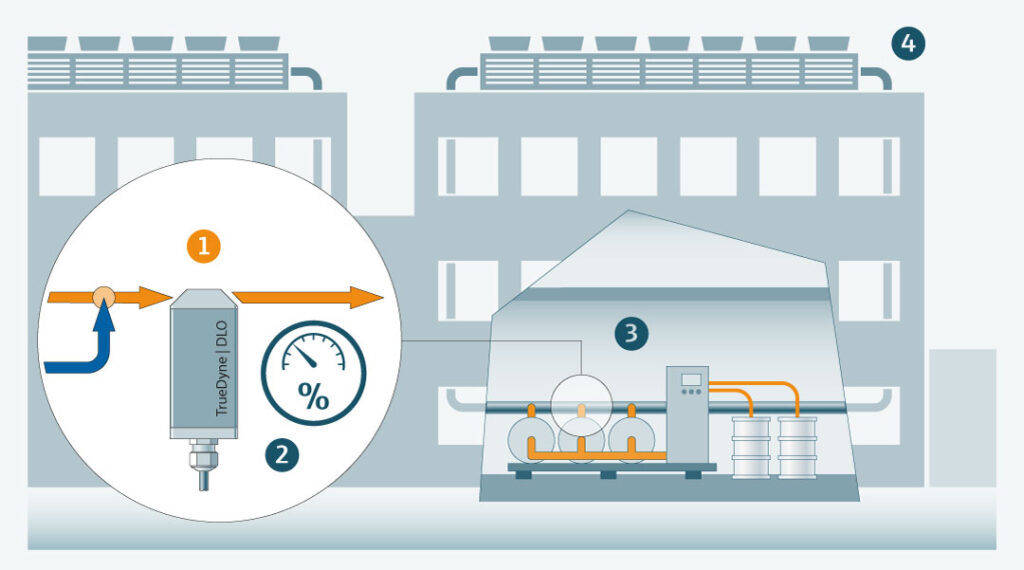

冷却回路の冷媒はほとんどの場合、エチレングリコールと水の混合液で構成されています。冷媒が凍結しないようにするためには、回路の最低温度によって最適な濃度が決まります。同時に、熱伝導率的に好影響となる水含有量をできるだけ高くすることも目的となります。 では、グリコールと水の混合液の濃度は、どのようにしてプロセスでモニタできるのでしょうか。DLO-M2センサを使用すると、稼働中のプロセスで媒体の濃度を決定するために必要なデータを収集することができます。 |

| 1. グリコールと水の濃度計算を統合した密度センサ。 2. 濃度は測定値として直接出力されます。 3. 冷凍プラント向けアプリケーションのための濃度の調整。 4. 工場建屋の屋上に設置された熱交換器。循環されているため、水が蒸発し、冷媒の濃度が変化することがあります。そこで濃度監視にDLO-M2が使用されます。 |

|

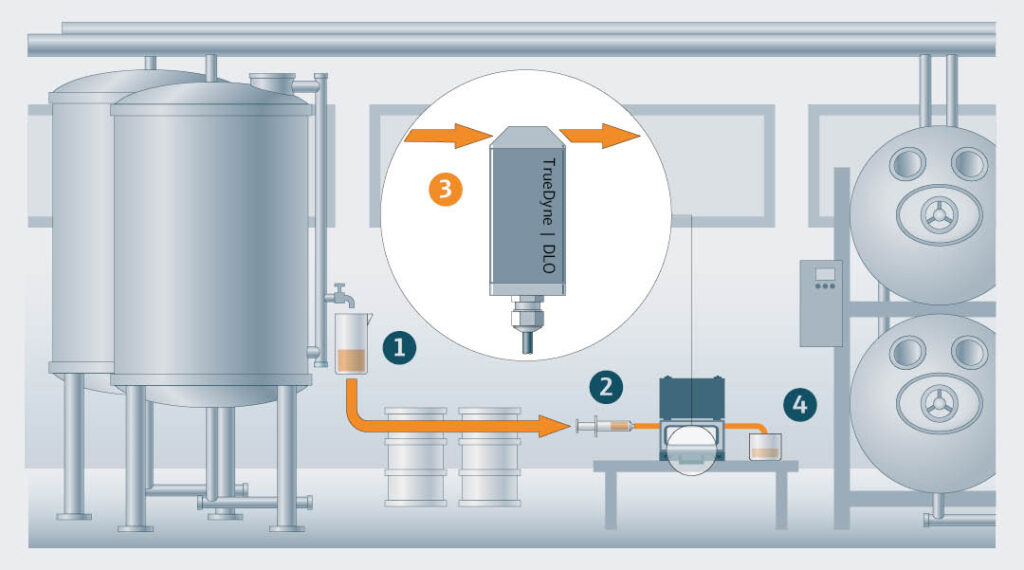

アルコールは糖をきっかけにして一般的には酵母や特定のバクテリアで発酵によって生成されます。その過程で、炭水化物(糖やデンプン)は二酸化炭素とエチルアルコール(エタノール)に変換されます。これがビールやジンやウイスキーなどの蒸留酒を問わず、すべてのアルコール飲料の基礎となります。 発酵プロセスの進行状況を知るためには、定期的に測定サンプルを採取して分析する必要があります。少量のサンプルでも、発酵プロセスの進行状況を正確に把握することが可能です。 |

|

| 1. 醸造タンクからサンプルを採取する。 2. 脱気と濁りや浮遊物のろ過によるサンプルの調製。 3. 水中の糖の濃度計算を統合した密度測定。発酵の進行状況を正確に把握することができます。 4. テストサンプルの廃棄。センサの小型設計により廃棄サンプル量は少なく、また不合格品はほぼ発生しません。 |

|

液体の密度はその組成に依存します。異なる液体を混合する場合、密度測定によって正しい混合比を確認することができます。例えば、暖房用オイルの場合:法的要件*によると、暖房用オイルに7%のバイオディーゼルを添加することができます。密度センサDLO-M2を使用することで、運転中の暖房用オイルの品質をモニタすることができます。 |

| 1. 暖房用オイルの配送用タンク。 2. センサが搬送地点で直接、暖房用オイルの密度を測定する。現場で収集されたデータは適切な媒体が適切な比率で給油されているかどうかを示す。 3. 品質が保証された製品た顧客に引き渡される。 |

| ●密度計 | |

|

|

|

|

|

|

| ●粘度計 | |

|

|

|

|

| ●流量計 | |

|

TrueDyne

体積管理から質量管理へ

ビール醸造への利用

プロセス用インライン吸光度・濁度計測システムは、プラントの配管、発酵槽、リアクタ、タンクおよび容器の各部位に設置され、正確でリアルタイムな分析が可能です。

超音波を用いた測定によって、溶液中の各成分濃度をプロセスの配管、タンクなどのインラインにて測定します。

KxS Technologies社製の屈折計は化学工業から食品・試薬工業にいたるまで幅広くご使用いただいている、非常に小型かつ軽量設計の屈折計です。

ドイツFluid.iO社製MARIMEX®インライン式粘度計ViscoScope®は25年以上にわたり化学工業、石油化学工業、医薬品・化粧品産業、食品産業など幅広い分野において、製造プロセスの品質管理と最適化に使用されてきました。

電話・メールでも承っております

こちらの製品に関するお問い合わせ、資料請求、見積依頼は

お電話、メールでも承っております。お気軽にご相談ください。

03-5964-6620

info@qd-japan.com

営業時間:9:00〜17:00

(土日祝・年末年始・会社休業日を除く)